Модуль упругости - это физическая величина, которая характеризует упругое поведение материала при приложении к нему внешней силы в конкретном направлении. Под упругим поведением материала подразумевается его деформация в упругой области.

История исследования упругости материалов

Физическая теория и их поведения при действии внешних сил была подробно рассмотрена и изучена английским ученым XIX века Томасом Юнгом. Однако сама концепция упругости была развита еще в 1727 году швейцарским математиком, физиком и философом Леонардом Эйлером, а первые эксперименты, связанные с модулем упругости, провел в 1782 году, то есть за 25 лет до работ Томаса Юнга, венецианский математик и философ Якопо Рикатти.

Заслуга заключается в том, что он придал теории упругости стройный современный вид, который впоследствии был оформлен в виде простого, а затем и обобщенного закона Гука.

Физическая природа упругости

Любое тело состоит из атомов, между которыми действуют силы притяжения и отталкивания. Равновесие этих сил обуславливает состояние и параметры вещества при данных условиях. Атомы твердого тела при приложении к ним незначительных внешних сил растяжения или сжатия начинают смещаться, создавая противоположную по направлению и равную по модулю силу, которая стремится вернуть атомы в начальное состояние.

В процессе такого смещения атомов энергия всей системы увеличивается. Эксперименты показывают, что при малых деформациях энергия пропорциональна квадрату величины этих деформаций. Это означает, что сила, будучи производной по энергии, оказывается пропорциональной первой степени величины деформации, то есть зависит от нее линейно. Отвечая на вопрос, что такое модуль упругости, можно сказать, что это коэффициент пропорциональности между силой, действующей на атом, и деформацией, которую эта сила вызывает. Размерность модуля Юнга совпадает с размерностью давления (Паскаль).

Предел упругости

Согласно определению, модуль упругости показывает, какое напряжение нужно приложить к твердому телу, чтобы его деформация составила 100 %. Однако все твердые тела обладают пределом упругости, который равен 1 % деформации. Это означает, что если приложить соответствующее усилие и деформировать тело на величину, меньшую 1 %, тогда после прекращения действия этого усилия тело точно восстанавливает свою первоначальную форму и размеры. При приложении слишком большого усилия, при котором величина деформации превышает 1 %, после прекращения действия внешней силы тело уже не восстановит первоначальные размеры. В последнем случае говорят о существовании остаточной деформации, которая является свидетельством превышения упругого предела данного материала.

Модуль Юнга в действии

Для определения модуля упругости, а также для понимания, как им пользоваться, можно привести простой пример с пружиной. Для этого необходимо взять металлическую пружину и измерить площадь круга, который образуют ее витки. Это делается по простой формуле S = πr², где п - число пи, равное 3,14, а r - радиус витка пружины.

Далее следует замерить длину пружины l 0 без нагрузки. Если повесить какой-либо груз массой m 1 на пружину, тогда она увеличит свою длину до некоторой величины l 1 . Модуль упругости E можно вычислить, исходя из знания закона Гука по формуле: E = m 1 gl 0 /(S(l 1 -l 0)), где g - ускорение свободного падения. В данном случае отметим, что величина деформации пружины в упругой области может намного превышать 1 %.

Знание модуля Юнга позволяет предсказывать величину деформации при действии конкретного напряжения. В данном случае, если повесить на пружину другую массу m 2 , получим следующую величину относительной деформации: d = m 2 g/(SE), где d - относительная деформация в упругой области.

Изотропия и анизотропия

Модуль упругости является характеристикой материала, которая описывает силу связи между его атомами и молекулами, однако конкретный материал может иметь несколько различных модулей Юнга.

Дело в том, что свойства каждого твердого тела зависят от его внутренней структуры. Если свойства одинаковы во всех пространственных направлениях, то речь идет об изотропном материале. Такие вещества имеют однородное строение, поэтому действие внешней силы в различных направлениях на них вызывает одинаковую реакцию со стороны материала. Все аморфные материалы обладают изотропией, например, резина или стекло.

Анизотропия - явление, которое характеризуется зависимостью физических свойств твердого тела или жидкости от направления. Все металлы и сплавы на их основе обладают той или иной кристаллической решеткой, то есть упорядоченным, а не хаотичным расположением ионных остовов. Для таких материалов модуль упругости меняется в зависимости от оси действия внешнего напряжения. Например, металлы с кубической симметрией, к которым относятся алюминий, медь, серебро, тугоплавкие металлы и другие, обладают тремя различными модулями Юнга.

Модуль сдвига

Описание упругих свойств даже изотропного материала не обходится знанием одного модуля Юнга. Поскольку, помимо растяжения и сжатия, на материал можно подействовать сдвиговыми напряжениями или напряжениями кручения. В этом случае он будет реагировать на внешнее усилие иначе. Для описания упругой вводят аналог модуля Юнга, модуль сдвига или модуль упругости второго рода.

Все материалы слабее сопротивляются сдвиговым напряжениям, чем растяжению или сжатию, поэтому значение модуля сдвига для них в 2-3 раза меньше, чем значения модуля Юнга. Так, для титана, модуль Юнга которого равен 107 ГПа, модуль сдвига составляет всего лишь 40 ГПа, для стали эти цифры имеют значения 210 ГПа и 80 ГПа, соответственно.

Модуль упругости дерева

Дерево относится к анизотропным материалам, поскольку древесные волокна ориентированы вдоль конкретного направления. Именно вдоль волокон измеряют модуль упругости древесины, поскольку поперек волокон он меньше на 1-2 порядка. Знание модуля Юнга для дерева играет важную роль и учитывается при проектировании конструкций из деревянных панелей.

Значения модуля упругости древесины для некоторых видов деревьев приведены в таблице ниже.

Следует отметить, что приведенные значения могут отличаться на величину порядка 1 ГПа для конкретного дерева, поскольку на его модуль Юнга влияет плотность древесины и условия произрастания.

Модули сдвига для различных пород деревьев находятся в пределах 1-2 ГПа, например, для сосны это 1,21 ГПа, а для дуба 1,38 ГПа, то есть древесина практически не сопротивляется сдвиговым напряжениям. Данный факт должен учитываться при изготовлении деревянных несущих конструкций, которые проектируют так, чтобы они работали только на растяжение или сжатие.

Характеристики упругости металлов

Если сравнивать с модулем Юнга древесины, то средние значения этой величины для металлов и сплавов на порядок больше, что показано в следующей таблице.

Упругие свойства металлов, которые имеют кубическую сингонию, описываются тремя упругими постоянными. К таким металлам относятся медь, никель, алюминий, железо. Если металл имеет гексагональную сингонию, тогда для описания его упругих характеристик уже необходимо шесть постоянных.

Для металлических систем модуль Юнга измеряют в пределах 0,2 % деформации, поскольку большие значения могут происходить уже в неупругой области.

На правах рукописи

Министерство образования Российской Федерации

Волгоградская государственная архитектурно-строительная академия

Кафедра физики

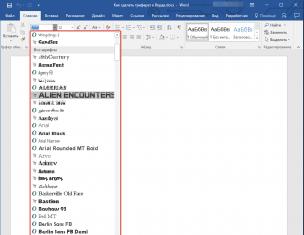

ИЗМЕРЕНИЕ МОДУЛЯ ЮНГА

методом изГИБа СТЕРЖНЯ

Методические указания к лабораторной работе № 5

Волгоград 2010

УДК 539.4(076.5)

Измерение модуля юнга методом изгиба стержня: Метод. указания к лабораторной работе / Сост. , ; ВолгГАСА. Волгоград, 2003, 16 с.

Целью работы является изучение упругих деформаций, проверка закона Гука и определение модуля Юнга металлического стержня методом изгиба. Даны определения основных понятий теории упругости, объяснены микроскопические механизмы упругих и пластических деформаций, приводятся табличные данные об упругих и прочностных свойствах твердых тел. Изложена методика измерений, описан порядок выполнения работы и анализа экспериментальных данных. Сформулированы задания к УИРС. Даны правила техники безопасности и приведены контрольные вопросы.

Для студентов всех специальностей по дисциплине «Физика».

Ил. 6. Табл. 3. Библиогр. 8 назв.

© Волгоградская государственная

архитектурно-строительная академия, 2003

© Составление,

Ц ель работы . Изучение упругих деформаций, проверка закона Гука и

определение модуля Юнга металла методом изгиба стержня.

Приборы и принадлежности : установка для измерения прогиба металлических образцов в виде стержней, образцы для исследования, набор грузов, штангенциркуль, микрометр.

1. Теоретическое введение

1.1. Деформации, виды деформаций

В отличие от газов, которые не обладают ни собственной формой, ни собственным объемом, в отличие от жидкостей, которые не имеют собственной формы, но имеют собственный объем, твердые тела обладают и собственным объемом и собственной формой. Под действием внешних механических сил и по другим причинам (например, при нагревании, под воздействием электрических или магнитных полей) твердые тела меняют как свой объем, так и свою форму, т. е. деформируются .

При деформации твердого тела его частицы смещаются из первоначальных положений равновесия в новые. Этому смещению препятствуют силы взаимодействия между частицами: в деформированном теле возникают упругие силы, уравновешивающие внешние силы, вызвавшие деформацию.

По характеру возникающих сил выделяют упругие и пластические деформации. Если действующие на твердое тело силы достаточно малы, так что после устранения этих сил и объем тела, и его форма восстанавливаются (т. е. деформация исчезает), то деформации называют упругими . При этом частицы твердого тела возвращаются в исходные положения равновесия. При достаточно больших внешних силах или их длительном действии возникает необратимая перестройка кристаллической решетки, и деформации после устранения внешних сил полностью не исчезают. Такие деформации называют пластическими .

По характеру геометрических искажений выделяют два основных вида деформаций: деформация растяжения (сжатия ) и деформация сдвига (рис. 1). Всякую иную деформацию, например, изгиб, кручение, можно представить как совокупность этих двух основных видов деформации.

По характеру распределения деформаций

в объеме тела выделяют однородные и неоднородные деформации. Деформацию называют однородной

, если все элементарные кубики, из которых можно мысленно составить тело, деформируются одинаковым образом. Простейшими элементарными деформациями являются относительное удлинение и сдвиг. Изменение длины тела в результате его растяжения (или сжатия) от первоначального значения l

0 до l

, равное , называется абсолютной деформацией растяжения

(Dl

> 0) или

сжатия

(Dl

< 0). Относительным удлинением

на зывается величина e = Dl

/l

0.

зывается величина e = Dl

/l

0.

При деформации однородного сдвига изменяется только форма, а объем тела остается неизменным (рис.1, б). Каждый горизонтальный слой сдвинут относительно соседних с ним слоев. При сдвиге любая прямая, которая до деформации была перпендикулярна к сдвигаемым слоям, повернется на некоторый угол . Величина называется относительным сдвигом . Угол мал, поэтому полагают .

, где – результирующая сил, действующих на элемент поверхности https://pandia.ru/text/78/101/images/image009_97.gif" width="87" height="25">, (1)

, где – результирующая сил, действующих на элемент поверхности https://pandia.ru/text/78/101/images/image009_97.gif" width="87" height="25">, (1)

где – сила, приложенная по нормали к сечению тела стержня (рис.1, а ).

Тангенциальное напряжение , возникающее при однородном сдвиге, можно вычислить аналогично:

– касательная сила, параллельная плоскости сдвига (рис.1, б ).

Напряжение называется истинным, если учтено изменение площади S при деформации, и условным, если S – площадь недеформированного тела.

1.2. Закон Гука

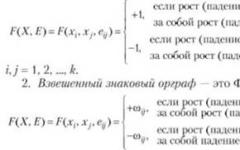

При малых упругих деформациях выполняется закон Гука : напряжения, возникающие в упруго деформированном теле, прямо пропорциональны величине относительной деформации. Для упругих деформаций растяжения (сжатия) и сдвига закон Гука выражается уравнениями:

где E и G – характеристики упругих свойств вещества. Коэффициент пропорциональности E между нормальным напряжением sn и относительной деформацией растяжения (сжатия) e называется модулем упругости или модулем Юнга. Коэффициент пропорциональности G между тангенциальным напряжением st и относительным сдвигом https://pandia.ru/text/78/101/images/image015_66.gif" width="64" height="19">, (4)

где K – коэффициент всестороннего сжатия (модуль объемной деформации).

Формулы (3) выражают так называемый элементарный закон Гука, определяющий зависимость между напряжением и деформацией в одном и том же направлении (направлении приложенной силы). Однако деформации могут возникать и в направлениях, не совпадающих с направлением силы. Например, при растяжении образца (рис. 1, а ) происходит не только его удлинение, но и сжатие в поперечном направлении. Поперечная деформация при растяжении или сжатии характеризуется коэффициентом Пуассона n, равным отношению поперечной деформации к продольной в области упругости (см. табл. 1). Обобщенный закон Гука, записанный с учетом возможных деформаций по трем направлениям, имеет вид:

https://pandia.ru/text/78/101/images/image017_60.gif" width="173" height="29">, (5)

![]() ,

,

где индексы x , y и z обозначают направления осей координат, вдоль которых вычисляются соответствующие напряжения и относительные деформации растяжения (сжатия). И аналогично обобщенный закон Гука для сдвига:

Https://pandia.ru/text/78/101/images/image022_40.gif" width="193" height="51">. (7)

1.3. Диаграмма растяжения

Типичная зависимость нормального напряжения от относительной деформации при одностороннем растяжении (диаграмма растяжения) показана на рис. 2. Точка B на диаграмме разделяет области упругих и пластических деформаций, точка C соответствует началу разрушения тела.

https://pandia.ru/text/78/101/images/image024_43.gif" width="13" height="16 src="> и сохраняется, но при полной разгрузке у тела сохраняется остаточная деформация O R . В материалах, где пластические деформации сильно развиты, существует область текучести BB ¢ , где увеличение размеров тела происходит при неизменном напряжении. Этот этап нагружения материала может смениться участком B ¢ C нелинейной зависимости между https://pandia.ru/text/78/101/images/image025_39.gif" width="16" height="16">. Тогда точка B ¢ отождествляется с пределом текучести. Обычно четкой границы между участками BB ¢ и B ¢ C нет, и предел текучести определяют условно. Условный предел текучести (s0,2) – это напряжение, после нагружения до которого и последующей разгрузки остаточная деформация составляет 0,2 % первоначальной длины, то есть = 0,002 (для сравнения: условный предел упругости – напряжение, после приложения которого остаточная деформация составляет менее 0,05 % первоначальной длины). Область текучести BB ¢ наблюдается не для всех материалов, а только для пластичных, с вязким характером разрушения. В хрупких материалах предел упругости совпадает с пределом прочности, разрушение таких материалов, происходящее без видимой пластической деформации, называется хрупким.

Предел прочности (временное сопротивление 628 " style="width:471.3pt;border-collapse:collapse">

Материал

E , ГПа

Модуль сдвига

G , ГПа

Коэффициент

Пуассона

предел прочности

предел прочности

на сжатие

Предел прочности

В изг, МПа

(17–17,5)∙103

Алюминий

Древесина

Оргстекло

Титановые сплавы

Высокопрочные стали

При хрупком разрушении https://pandia.ru/text/78/101/images/image025_39.gif" width="16" height="16"> > В деформация сосредотачивается на одном участке образца, где поперечное сечение уменьшается, образуя так называемую шейку. В шейке перпендикулярно оси растяжения возникает трещина, которая разрастается в этом направлении до полного разрушения образца. В этом случае В характеризует сопротивление материала пластической деформации, а не разрушению..gif" width="16 height=16" height="16">0,2), модуль Юнга E являются базовыми параметрами, включаемыми в ГОСТ на поставку конструкционных материалов, в паспорта приемочных испытаний; они входят в расчеты прочности и ресурса.

1.3. Микроскопические механизмы деформации

1.3. Микроскопические механизмы деформации

Упругие свойства тел зависят от их строения, характера взаимного расположения и движения частиц (атомов, молекул), входящих в их состав. Взаимное расположение и движение частиц определяется силами взаимодействия между ними. Атомы и ионы кристалла испытывают со стороны соседних частиц действие как сил притяжения f пр, так и сил отталкивания f от, значения которых зависят от расстояния между частицами. По своему происхождению это силы электростатической природы, направления векторов сил f пр и f от противоположны, потенциальная энергия притяжения отрицательна, а потенциальная энергия отталкивания положительна. При этом силы отталкивания при увеличении расстояния убывают быстрее, чем силы притяжения. Поэтому зависимости суммарной потенциальной энергии W пот и результирующей силы f рез от расстояния r имеют вид, показанный на рис. 3. Для некоторого расстояния между частицами r 0, называемого равновесным, потенциальная энергия минимальна (рис. 3, а ), а результирующая сила обращается в нуль (рис. 3, б ).

При сжатии тела внешними силами расстояние между частицами становится меньше r 0, и в теле возникают силы отталкивания, препятствующие его сжатию. При растяжении тела расстояния между его частицами превышают r 0, в результате чего возникают силы притяжения, препятствующие растяжению. Таким образом, при отклонении частиц от положения равновесия в любую сторону возникают силы, стремящиеся возвратить их в равновесное состояние.

При установившейся упругой деформации результирующая внутренних упругих сил в любом сечении тела уравновешивает внешние силы, действующие на тело. Поэтому при упругой деформации величину внутренних сил можно определить по величине внешних сил, приложенных к телу. После устранения внешних сил внутренние силы вернут частицы в равновесные положения, и деформации исчезнут. Однако это будет иметь место лишь при малых деформациях, когда окружение смещающихся частиц остается неизменным. При этом силы их взаимодействия пропорциональны величине отклонения частицы из положения равновесия (r – r 0), что соответствует закону Гука на участке cd кривой f (r ) (рис. 3, б ).

При достаточно больших смещениях частицы деформируемого тела из прежних положений равновесия попадают в соседние, занятые до этого другими частицами, которые тоже переходят в новые положения равновесия. При исчезновении внешних сил новые положения равновесия сохраняются, следовательно, имеют место остаточные деформации. Таков механизм возникновения пластических деформаций, который обычно реализуется при сдвигах атомов – скольжении атомных плоскостей или при их переориентации (двойниковании).

Неверно думать, что пластические деформации сдвига образуются путем смещения одной части кристалла относительно другой. Если бы это было так, то прочность кристаллов на сдвиг была бы в 100–1000 раз больше реальной, имеющей место в действительности. Природа сдвигообразования связана с несовершенством кристаллической структуры твердых тел, с образованием и движением дефектов. Дефекты структуры по геометрическим признакам разделяются на точечные (нульмерные), линейные (одномерные), поверхностные (двумерные) и объемные (трехмерные) дефекты.

К точечным дефектам, локализованным в отдельных точках кристалла, относят вакансии (вакантные узлы кристаллической решетки), атомы в междоузлиях и атомы примеси в узлах или междоузлиях .

Линейные дефекты – такие, при которых нарушение правильности структуры кристаллической решетки сосредоточено вблизи некоторых линий. Линии, отделяющие область сдвиговых деформаций от недеформированной области, называются дислокациями. Различают краевые и винтовые дислокации (рис. 4, а, б ). Краевая дислокация OO " (на рис. 4, а она обозначена значком) возникла при сдвиге части кристалла на одно межатомное расстояние и представляет собой край лишней полуплоскости. Краевая дислокация перпендикулярна вектору сдвига, винтовая дислокация OO " параллельна вектору сдвига (рис. 4, б ).

Дислокация, вызывая упругое искажение решетки, создает вокруг себя силовое поле, характеризующееся в каждой точке определенным касательным (st) и нормальным (sn ) напряжениями. При попадании в это поле другой дислокации возникают силы, стремящиеся сблизить или оттолкнуть дислокации друг от друга. От плотности и подвижности дислокаций зависит прочность материала.

Влажность" href="/text/category/vlazhnostmz/" rel="bookmark">влажности и температуры среды, методов виброуплотнения). Технологии упрочнения разрабатываются в зависимости от типа и назначения бетонов (тяжелые, легкие, гидротехнические, дорожные, жаростойкие и т. п.). Железобетонные конструкции упрочняют предварительным напряжением. Напряженные бетоны создают путем разогрева арматуры, приводящего к ее тепловому расширению, и последующего охлаждения по завершении процесса твердения бетона. Возникшие при этом деформации сжатия арматуры создают напряжения сжатия в бетоне. В процессе эксплуатации конструкции в условиях ее растяжения, имеющиеся внутренние напряжения направлены против внешних сил, что существенно увеличивает предел прочности. Аналогичным образом повышают предел прочности на изгиб, создавая внутри конструкции внутренние моменты сил, противоположные внешним моментам сил, возникающим в рабочем режиме.

2. Методика измерений

Целью работы является определение модуля Юнга на основе исследования упругой деформации изгиба. Деформацию изгиба испытывают детали многих сооружений. Балка или плита, лежащая на опорах, прогибается и под действием собственного веса, и под действием приложенной нагрузки F (рис. 5). Схема испытания на изгиб (рис. 5) предусмотрена ГОСТом для определения пределов прочности на изгиб. Эта же схема в настоящей работе используется для определения модуля Юнга.

https://pandia.ru/text/78/101/images/image030_33.gif" width="56" height="21">. (8)

Измеряя https://pandia.ru/text/78/101/images/image031_31.gif" width="15" height="20 src=">/F и рассчитывают модуль Юнга по формуле

где l – длина, b – ширина, h – толщина стержня, k – коэффициент упругости при изгибе, определяемый из (8).

Для обоснования формулы (9) рассмотрим фрагмент стержня, испытывающего деформации изгиба (рис. 6, а

). При равновесии сила F

уравновешивается равнодействующей сил упругости F

t, направленных по касательной к деформируемым слоям (рис. 6, а

, б

). С другой стороны, равнодействующая сил упругости перпендикулярна к сечению стержня и создает нормальные напряжения.

Для обоснования формулы (9) рассмотрим фрагмент стержня, испытывающего деформации изгиба (рис. 6, а

). При равновесии сила F

уравновешивается равнодействующей сил упругости F

t, направленных по касательной к деформируемым слоям (рис. 6, а

, б

). С другой стороны, равнодействующая сил упругости перпендикулярна к сечению стержня и создает нормальные напряжения.

При изгибе на выпуклой стороне тело испытывает деформацию растяжения, а на вогнутой – деформацию сжатия. Внутри изогнутого стержня имеется нейтральный слой, в котором деформации сжатия или растяжения отсутствуют. Поскольку нейтральный слой не изменяет длины, то длина линии O 1O 2, принадлежащей нейтральному слою, равна dx = r d a, где r – радиус кривизны нейтрального слоя, d a – угол между плоскостями сечения стержня.

Линия AB

, лежащая ниже нейтрального слоя на расстоянии z

, испытывает деформацию растяжения. Длина ее равна ![]() . Соответственно абсолютное и относительное удлинения равны:

. Соответственно абсолютное и относительное удлинения равны:

https://pandia.ru/text/78/101/images/image037_26.gif" width="136" height="48 src=">.

Из закона Гука для растяжения получаем

https://pandia.ru/text/78/101/images/image039_26.gif" width="85" height="25">, а ее момент равен . Суммарный момент силы найдем интегрированием:

https://pandia.ru/text/78/101/images/image042_21.gif" width="99" height="31 src="> (единица измерения м4) является мерой сопротивления сечения тела деформации изгиба, в отличие от физического понятия момента инерции твердого тела https://pandia.ru/text/78/101/images/image044_20.gif" width="172" height="60 src=">,

откуда следуют формулы (8) и (9).

В стандартных испытаниях на прочность приложенную нагрузку повышают до разрушения тела, фиксируя силу F = Fm , при которой стержень ломается. Предел прочности на изгиб рассчитывают по формуле

https://pandia.ru/text/78/101/images/image046_20.gif" width="65" height="25 src=">.gif" width="168" height="55">, (12)

где DEi = E ср – Ei , коэффициент Стьюдента a найдите по таблице Стьюдента при W = 0,95 и n = 5. В соответствии с погрешностью округлите результат и представьте в виде Е = (Е ср ± DЕ ) Па. Сравните полученные результаты с табличными. Сформулируйте выводы по работе, включая комментарий о выполнимости закона Гука и оценки полученных результатов.

Таблица 2

Размеры исследуемого стержня

Материал (сталь, латунь …) |

||||

ширина, мм | толщина, мм | |||

Таблица 3

Результаты измерения модуля Юнга

ni 1, мм | ni 2, мм | ni 3, мм | ni ср, мм |

(n 0 ср – ni ср) | E , | ( E )2, |

|||||

E эксп = (E ср E )·1011 Па |

Техника безопасности

· Стальной стержень не закреплен на опорах. Во избежание падения стержня и грузов аккуратно устанавливайте грузы.

· Не оставляйте установку включенной.

Задания для учебно-исследовательской работы

1. Исследование упругих свойств различных строительных материалов .

2. Исследование отклонений от закона Гука для стержней, изготовленных из пластмассы, органического стекла, других пластичных материалов.

3. Оценка микроскопических параметров межатомных взаимодействий.

4. Оценка теоретической прочности твердых тел с идеальной кристаллической решеткой, сравнение с экспериментальными значениями. Современные теории разрушения.

При выполнении заданий использовать и дополнительную литературу.

Контрольные вопросы

1. Виды деформаций. Закон Гука для упругих деформаций: одноосного и всестороннего растяжения (сжатия). Закон Гука для деформаций сдвига.

2. Физический смысл модуля Юнга, модуля сдвига, коэффициента Пуассона, связь между этими величинам. Обобщенный закон Гука.

3. Микроскопический механизм деформации твердых тел. Покажите на графиках зависимости потенциальной энергии и силы взаимодействия от расстояния между атомами область выполнимости закона Гука.

4. Диаграмма растяжения. Пределы упругости, текучести, прочности.

5. Основной механизм разрушения твердых тел. Роль дефектов. Типы дефектов. Методы повышения прочности материалов.

6. Задача . Найти относительное удлинение вертикально подвешенного стального троса под действием собственного веса 100 кГ. Площадь поперечного сечения S = 5 см2.

7. Задача . К двум противоположным граням стального бруска с поперечным сечением S = 10 см2 приложены силы F 1 = F 2 = 10 кГ. Определить величину относительного сдвига.

8. Задача . По полученным в работе значениям модуля Юнга оценить, какой наибольший груз может выдержать проволока диаметром d = 1 мм, не выходя за предел упругости? Оценить также интервал значений приложенных сил, соответствующий области текучести. Для расчетов используйте значение модуля Юнга, полученное в Вашей работе, и данные табл. 1.

9. Задача . Для предварительного напряжения конструкций используют два метода: механическое растяжение и тепловое расширение арматуры, в которой необходимо создать напряжение s0, составляющее 90% от предела текучести. Определить требуемое удлинение стального стержня для необходимого напряжения s0. Рассчитать, какую для этого надо приложить силу к стальному стержню арматуры или на сколько градусов его нагреть? При тепловом расширении относительное удлинение прямо пропорционально приращению температуры e = a DT , где a = 1,2·10–5 град–1. Длина стержня l 0 = 2,5 м, диаметр 10 мм, модуль Юнга стали E = 210 ГПа, предел текучести sт = 260 Мпа.

Библиографический список

1. Курс физики. М.: Высш. шк., 1999.

2. Краткий курс физики: Учеб. пособие для вузов. М.: Высш. шк., 2000.

3. Курс физики / , . М.: Высш. шк., 1999.

4. Яворский Б. М . Справочник по физике для студентов втузов и инженеров. – 2-е изд. испр. и доп. / , . М.: Высш. шк., 1999.

5. Физика твердого тела / , М.: Высш. шк., 2000. Гл. 2–4.

6. Физика твердого тела. М.: Высш. шк., 1975. С. 56–88.

7. Строительные материалы и изделия. М.: Высш. шк., 1983. §1.3, § 6, 7.

8. Теплофизические свойства материалов: Учебно-исследовательские работы по курсу физики / Сост. , ; ВолгИСИ. Волгоград. 1983. С. 6–8.

9. Горчаков материалы: Учеб. Для вузов./ , . М.: Стройиздат, 1986.– 688 с.

10. Физические величины: Справочник/ , и др.; Под ред. , . М.: Энергоиздат, 1991.1232 с.

Модуль Юнга называют также константой упругой жесткости или просто жесткостью.

* Приведено для тяжелых, высокопрочных бетонов (для легких бетонов sв = 5–15 МПа).

** Приведено для дорожных бетонов.

Тема: Опытная проверка закона Гука. Определение модуля упругости первого рода и коэффициента Пуассона.

Цель работы:

1. Проверить в пределах упругости линейность связи деформации и нагрузки.

2. Определить числовые значения упругих постоянных E (модуля упругости первого рода) и (коэффициента Пуассона) для стали.

3. Выяснить при этом физический смысл этих постоянных.

I. НЕОБХОДИМы Е ПРИБОРЫ И ОБОРУДОВАНИЕ:

1. Стальной образец прямоугольного поперечного сечения.

2. Разрывная машина с силоизмерительным устройством УМ-5.

3. Тензометр – прибор для измерения упругих удлинений.

4. Штангенциркуль.

П. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ РАБОТЫ

Упругие постоянные материалов используются при решении большого числа задач прочности и всех задач жёсткости и устойчивости. Они характеризуют способность материала сопротивляться различным видам деформаций при воздействии на них внешних нагрузок. Значения упругих характеристик, равно как и всех известных физических постоянных, не могут быть постулированы или найдены на основе логических и математических рассуждений, а могут быть получены только экспериментальным путём при испытании образцов на растяжение (сжатие), изгиб и кручение.

Различают материалы изотропные и анизотропные. Изотропия означает независимость свойств материала от направления воздействия нагрузки. Изотропные материалы характеризуются тремя упругими постоянными: модулем Юнга, коэффициентом Пуассона и модулем сдвига. При этом, как показывает теория, только две из них являются линейно независимыми. Анизотропные материалы могут иметь до 18 различных характеристик.

Монокристаллы и отдельные зёрна сталей анизотропны. Однако, благодаря их малости и хаотическому расположению в пространстве сталь приобретает статистически обоснованную изотропность и нуждается в экспериментальном определении, как минимум, двух упругих постоянных (например, модуля Юнга и коэффициента Пуассона).

Модуль Юнга или модуль упругости первого рода E характеризует сопротивляемость материала деформированию в направлении воздействия растягивающих или сжимающих нагрузок. Чем больше модуль Юнга, тем меньше удлинение или укорочение стержня при прочих равных условиях (длине, площади, нагрузке). Модуль Юнга является коэффициентом пропорциональности между нормальным напряжением и относительной линейной деформацией в законе Гука, записанном в дифференциальной форме: . На основе этой формулы находят опытным путём значение модуля упругости

![]()

где - формула для напряжения при растяжении, подтверждённая теорией упругости (эталоном точности для сопротивления материалов) и опытными данными; F – сила, растягивающая образец и определяемая по силоизмерительному устройству; A – площадь поперечного сечения, определяемая путём измерения размеров; - относительная продольная деформация, определяемая методом тензометрирования .

На основании закона Гука (1) абсолютная продольная деформация бруса прямо пропорциональна внутренней продольной силе N , вызвавшей эту деформацию:

![]()

Измерив опытным путем величину осевой нагрузки F и вызванную ею продольную деформацию и зная размеры испытуемого бруса, вычисляют модуль продольной упругости по формуле, полученной из (2)

![]()

Геометрические параметры образца l и A находятся до нагружения , а нагрузка и соответствующее ей удлинение берутся из опыта.

Коэффициент Пуассона характеризует способность материала сопротивляться поперечному деформированию, т.е. изменению размеров в направлении, перпендикулярном воздействию силы. Это сопротивление французский академик Пуассон предложил характеризовать в безразмерной форме как модуль отношения поперечной и продольной относительных деформаций, определяемых опытным путём:

![]()

b и l - начальные поперечные и продольные размеры бруса, соответственно.

Для нахождения и достаточно при одной и той же нагрузке измерить абсолютное сужение и абсолютное удлинение , а также знать необходимые первоначальные размеры.

Изменение формы образца при испытаниях на растяжение

Модуль сдвига или модуль упругости второго рода G характеризует сопротивляемость материала угловым деформациям при воздействии пары сил. Он является коэффициентом пропорциональности между касательным напряжением и углом сдвига в законе Гука при сдвиге, записанном в дифференциальной форме: На основе этой формулы можно экспериментально определить модуль сдвига, например, при кручении образца круглого сечения. В данной работе модуль сдвига определяют косвенным путём, исходя из теоретической зависимости между тремя упругими постоянными:

Упругие постоянные материала имеют более стабильные значения по сравнению с механическими характеристиками. Например, для различных марок сталей временное сопротивление может отличаться в несколько раз (от 400 до 4000 МПа и выше), в то время как среднестатистические значения упругих постоянных для всех марок сталей изменяются в узких пределах:

МПа;МПа.

В лабораторной работе необходимо произвести сравнение полученных значений постоянных со средними справочными данными для стали:

МПа;МПа.

III. ВЫПОЛНЕНИЕ ЭКСПЕРИМЕНТА И ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

1) Измерить ширину и толщину образца, подсчитать площадь поперечного сечения.

2) Ознакомиться со схемой разрывной машины, разобраться в принципе ее работы.

УНИВЕРСАЛЬНАЯ МАШИНА УМ-5

Универсальной машина УМ-5 называется потому, что позволяет проводить испытания на растяжение, сжатие, изгиб и срез. Максимальное усилие, развиваемое машиной – 5 тонн.

Кинематическая схема машины показана ниже.

Рис.1. 1,2 - червячный механизм; 3 - винт; 4,5 - нижний и верхний захваты образца; 6 - рычаг силоизмерительного устройства;

7,8 - верхняя и нижняя опора рычага; 9 - маятник; 10 - колесико шкалы нагрузок; 11 - колесико шкалы деформаций.

Машина УМ-5 состоит из следующих узлов: станины, нагружающего механизма с коробкой скоростей, силоизмерительного механизма, измерителя деформаций и самопишущего диаграммного устройства.

Станина представляет собой жесткую раму, образованную чугунными коробками (верхней и нижней), соединенными между собой двумя колоннами.

В нижней коробке помещается червячный механизм (1-2). При вращении червячной шестерни (2) нагружающий винт (3) получает поступательное движение вниз или вверх. Реверсирование осуществляется переключением электродвигателя. Вращение от электродвигателя передается через коробку скоростей (на схеме не показана), позволяющей установить четыре скорости нагружения - 2, 4, 10, 60 мм/мин.

На конце нагружающего винта установлен нижний захват (4). Верхний захват (5) через промежуточную тягу подвешен к рычагу (6) силоизмерителъного механизма.

Рычаг (6) имеет две опоры: нижнюю – (8) и верхнюю – (7). Благодаря этому рычаг может воспринимать как нагрузку направленную вниз (растяжение), так и вверх (сжатие). От рычага через промежуточные звенья усилие передается на короткий рычаг двуплечего маятника (9), вызывая отклонение его, пропорционально приложенной нагрузке. Груз на конце маятника составной, что позволяет получить три диапазона максимальных нагрузок - 1000, 2000 и 5000 кгс (10, 20, 50 кн ). При отклонении маятника перемещается рейка, поворачивая колесико со стрелкой. Так измеряется нагрузка.

Измеритель деформаций состоит также из рейки, связанннной одним концом с нижним захватом, а другим концом входящей в зацепление с колесиком (11). На оси с колесиком укрепляется стрелка, показывающая величину перемещения нижнего захвата, а, следовательно, и деформацию образца.

3) Разобраться со схемой рычажного тензометра и ознакомиться с реальным прибором (узнать, как он крепиться на деталь, как производится отсчет и т.п.).

ТЕНЗОМЕТР ГУГГЕНБЕРГЕРА РЫЧАЖНЫЙ

На стальном образце 1 прямоугольного поперечного сечения (рис. 2), закрепленном в захватах 2 машины УМ-5, установлены попарно (для увеличения точности измерений) рычажные тензометры Гуггенбергера: 3 – для измерения продольных деформаций, 4 – для измерения поперечных деформаций.

Рычажныйтензометр(рис. 3)устанавливаетсянаобразец 1 с помощью специальной струбцины и опирается на него двумя ножами – неподвижным 2 и подвижным3, выполненными в виде призмы.

Рис. 2. Схема закреплениятензометров на образцеРис. 3. Схема рычажного тензометра

Расстояние l 0 между ножами называется базой тензометра (минимальная - 20 мм, но с помощью удлинителей база может быть увеличена до 100 мм). При деформации образца расстояние между ножами изменяется. Подвижный нож 3 повернется и отклонит рычаг 4. Отклонение рычага 4 через тягу 5 передается на стрелку 6, которая повернется вокруг оси, закрепленной на рамке 7. Перемещение стрелки по шкале 8 пропорционально изменению расстояния между ножами.

Шкала 8 тензометра проградуирована в миллиметрах. Отношение отсчетапошкалекизменениюрасстояниямеждуножаминазывают коэффициентом увеличения тензометра K , величина которого определяется соотношением

где - размеры плеч рычагов тензометра (рис. 3).

Значение его для каждого тензометра указывается в паспорте.

Для повышения точности определения искомых упругих характеристик образец необходимо нагрузить ступенями 3-4 раза. Наибольшую нагрузку на образец можноопределить по величине предела пропорциональности или предела текучести материала по формуле:

Тогда при числе ступеней нагружений m величина ступени нагружения

![]()

III . ВЫПОЛНЕНИЕ ЭКСПЕРИМЕНТА И ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

1. Штангенциркулем измеряют поперечные размеры образца b и h с точностью 0,1 мм. По формулам (4) и (5) определяют величину ступени нагружения и число опытов m и записывают эти данные в журнал наблюдений.

2. Нагружают образец предварительной нагрузкой и устанавливают стрелки 6 (рис. 2) всех четырех тензометров в исходное положение. Величину этой нагрузки и показания тензометров принимают за исходные и записывают в журнал наблюдений.

3. Нагружают образец равными ступенями и записывают соответствующие показания всех тензометров . Вычисляют среднее значение приращений показаний двух тензометров 3 для измерения продольных деформаций и двух тензометров 4 – для измерения поперечных деформаций по формулам соответственно:

где m - число ступеней нагружения .

После этого вычисляют опытные значения абсолютных продольных и поперечных деформаций

где K - коэффициент увеличения тензометра.

4. Подставив

значение в формулу(3), определяют опытное значение модуля продольной упругости E

. Затем, подставив значения и в формулу ![]() с учетом формулы ,

получают опытное значение коэффициента Пуассона .

с учетом формулы ,

получают опытное значение коэффициента Пуассона .

5. Проводят анализ результатов опыта.

Форма отчета по лабораторной работе

1. Название лабораторной работы.

2. Цель лабораторной работы.

3. Испытательная машина.

4. Исходные данные.

4.1. Поперечное сечение образца: ширина b , высота h , площадь поперечного сечения A .

4.2. База тензометров:

для измерения продольных деформаций l 0 ;

для измерения поперечных деформаций b 0 .

4.3. Коэффициент увеличения тензометра K .

4.4. Табличные значения:

Модуль продольной упругости для стали E ;

Коэффициент Пуассона для стали .

|

F |

Приращение нагрузки |

Продольнаядеформация |

Поперечнаядеформация |

|||||||

|

I тензом. |

II тензом. |

I тензом. |

II тензом. |

|||||||

|

Средние значения работа? Какой используется образец? Как устроен рычажный тензометр? Что им измеряют? Что такое коэффициент увеличения тензометра? Что называют базой рычажного тензометра? С какой целью к образцу прикладывают начальную нагрузку? Что такое ступень нагружения? Как вычисляют коэффициент увеличения тензометра? Как определяется наибольшая нагрузка, прикладываемая к образцу? Что собой представляет центральное растяжение - сжатие? Напишите формулу для определения нормальных напряжений при центральном растяжении. Как записывается формула абсолютного удлинения бруса при растяжении? Что такое жесткость сечения бруса при растяжении? Что происходит с поперечными размерами бруса при его растяжении в продольном направлении? Что собой представляет относительная линейная деформация? Что представляют собой относительная продольная и поперечная деформации? Что такое коэффициент Пуассона? Каковы пределы его изменения? Какие свойства материала характеризует коэффициент Пуассона? Напишите закон Гука при растяжении (сжатии). Связь каких величин отражает закон Гука? Что такое изотропия материалов? Какие упругие постоянные характеризуют изотропные материалы? Сколько линейно независимых упругих постоянных имеют изотропные материалы? Как можно характеризовать сталь по её монокристаллическому и поликристаллическому строению? Какие свойства материала характеризует модуль Юнга? Как записывают закон Гука при растяжении или сжатии в дифференциальной форме? Как находят модуль Юнга? Как вычисляют напряжение при растяжении? Как определяют относительную продольную деформацию опытным путём? Что представляют собой модуль упругости Е ? Каков его физический смысл? Какие размерности имеют упругие постоянные Е и ? Как найти из эксперимента величины относительных линей ных деформаций в продольном и поперечном направлениях? абсолютной линейной деформациив продольномнаправле нии? Можно ли определить из проведенных испытаний величину абсолютной линейной деформации в поперечном направлении? Какие свойства материала характеризует модуль сдвига? Как записывают закон Гука при сдвиге в дифференциальной форме? Какая зависимость существует между упругими постоянными изотропного материала? Какие средние значения имеют упругие постоянные стали? С какой целью соединяют последовательно датчики, наклеенные на противоположных гранях образца? Какие деформации могут внести существенные погрешности в результате опыта? email: | ||||||||||

Министерство образования и науки РФ Государственное образовательное учреждение высшего профессионального образования

œКузбасский государственный технический университет

Кафедра сопротивления материалов

ОПРЕДЕЛЕНИЕ МОДУЛЯ УПРУГОСТИ ПЕРВОГО РОДА

И КОЭФФИЦИЕНТА ПУАССОНА

Методические указания к лабораторной работе по дисциплине œСопротивление материалов для студентов технических специальностей

Составители И. А. Паначев М. Ю. Насонов

Утверждены на заседании кафедры Протокол № 8 от 31.01.2011 Рекомендованы к печати учебно-методической комиссией специальности 150202 Протокол № 6 от 02.03.2011 Электронная копия находится в библиотеке ГУ КузГТУ

Кемерово 2011

Цель работы : определение экспериментальным способом "упругих" постоянных материала – стали ВСт3

– модуля продольной упругости (модуля упругости I рода, модуля Юнга);

– коэффициента поперечной деформации (коэффициента Пуассона).

” 1. Модуль продольной упругости (модуля упругости I рода, модуль Юнга) – определение и использование

п. 1. Обозначение

Модуль продольной упругости обозначается латинской буквой – " Е ".

п. 2. Смысловое определение

Е – это характеристика жесткости (упругости) материала, показывающая его способность сопротивляться продольному деформированию (растяжению, сжатию) и изгибу.

п. 3. Свойства Е

1. Е – это "упругая" постоянная материала, применение которой справедливо только в пределах линейных упругих деформаций материала, т. е. в пределах действия закона Гука (рис. 1).

Участок действия | |||

закона Гука – | |||

Е = tgα | |||

Рис. 1. Диаграмма растяжения стали ВСт3 А-В – участок линейной зависимости между деформациями – ε

и напряжениями – σ (участок действия закона Гука); В-С – участок нелинейной зависимости между деформациями

и напряжениями

2. Е связывает между собой в формуле закона Гука при растяжении (сжатии) деформации и напряжения и графически оценивается следующим образомЕ = tg (см. рис. 1).

3. Материал с большим числовым значением Е является более жестким и требует больших усилий при его деформировании.

4. Большинству материалов соответствует определенное постоянное (константа) значение Е .

5. Значения Е для основных материалов приводятся в справочниках по сопротивлению материалов и справочниках машиностроителя, а в случае отсутствия данных в справочниках – определяются экспериментально.

п. 4. Использование Е

Е используется в сопротивлении материалов при оценке проч-

ности, жесткости и устойчивости элементов конструкций:

1) при расчете на прочность в процессе определения экспериментальным способом напряжений по измеренным деформациям

≤ [σ]; (1) 2) при расчетах на жесткость в процессе теоретического опреде-

ления деформаций

3) при расчете на устойчивость в процессе решения всех типов задач.

п. 5. Численное определение

Е численно равен напряжению, которое могло бы возникнуть

в брусе при его упругом растяжении на 100% (в 2 раза).

Е – характеристика условная, т. к. при его определении условно считают, что любой материал способен упруго деформируясь, увеличиваться в длину бесконечное число раз, хотя известно

– не более чем на 2% (кроме резины, каучука).

Основа 100% принята для удобства применения Е в формулах закона Гука.

Е практически определяют при растяжении образца на долю процента и увеличением полученного напряжения в соответствующее число раз.

Пример 1 : при растяжении образца на = 1% возникающие в образце напряжения – равны, например, 1000 МПа (10 000 кг/см2 ), тогда модуль упругости будет равен

Е = 100 = 100 000 МПа (1 000 000 кг/см2 ).Пример 2: = 0,1%= 100 МПа (1 000 кг/см2 )

Е = 1000 = 100 000 МПа (1 000 000 кг/см2 ).

п. 6. Единицы измерения Е

Е имеет размерность: [кН/см 2 ] или [МПа].

п. 7. Примеры числового значения Е

Модуль упругости Е для разных материалов равен

2,1 104 кН/см2 | 2,1 105 МПа | 2 100 000 кг/см2 |

||

1,15 104 кН/см2 | 1,15 105 МПа | 1 150 000 кг/см2 |

||

1,0 104 кН/см2 | 1,0 105 МПа | 1 000 000 кг/см2 |

||

алюминий – 0,7 104 кН/см2 | 0,7 105 МПа | 700 000 кг/см2 |

||

0,15 104 кН/см2 | 0,15 105 МПа = | 150 000 кг/см2 |

||

каучук – | 0,00008 104 кН/см2 = 0,0008 105 МПа = 80 кг/см2 . |

|||

Из имеющихся в списке данных можно сделать вывод о соотношении жесткостей материалов (жесткость материала пропорционально зависит от модуля упругости). Например, сталь в 2 раза жестче меди, поэтому при рассмотрении однотипных образцов, выполненных из стали и меди, для их растяжения на одинаковую длину в границах упругих деформаций, к стальному образцу необходимо прикладывать нагрузку в два раза большую при сравнении с медным.

” 2. Коэффициент поперечной деформации (коэффициент Пуассона) –

определение и использование

п. 1. Обозначение

Коэффициент Пуассона обозначается греческой буквой " " (мю).

п. 2. Смысловое определение

– упругая механическая характеристика материала, характеризующая способность материала деформироваться в попереч-

ном направлении при продольном приложении нагрузки, так как при растяжении образца наряду с его продольным удлинением имеет место еще и его поперечное сужение (рис. 2).

Рис. 2. Продольное и поперечное деформирование образца при растяжении

Из рис. 2 следует, что абсолютные деформации образца

l = l1 – l0 , | b =b 1 –b 0 , |

где l иb – абсолютное удлинение и абсолютное сужение об-

l 0и l 1 | разца (абсолютные деформации); | ||

– начальная и конечная длина образца; |

|||

b 0и b 1 | – начальная и конечная ширина образца. |

||

Если принять, что l 1 l 0 | L, а b1 b0 = b, | то относитель- |

|

ные деформации образца будут равны: | |||

L /l | " = b /b, | ||

– относительная продольная и относительная попе- |

|||

речная деформации образца (относительное удли- |

|||

нение и относительное сужение). | |||

численно равен отношению относительного сужения образца к его относительному удлинению при его продольном деформировании, т. е. отношению между относительными поперечной и продольной деформациями. Это отношение выражается

формулой | |||||||||||||||

п. 3. Свойства

1. Каждому материалу соответствует определенное постоянное значение (константа) .

2. Для большинства материалов численное значение приводится в справочниках по сопротивлению материалов и справочниках машиностроителя, в ином случае определяется экспериментально.

п. 4. Использование

Используется в сопротивлении материалов как коэффициент в формуле обобщенного закона Гука (2) и связывает между собой модули упругости первого и второго рода, что будет рассмотрено далее.

п. 5. Единицы измерения

– безразмерная величина (б/в).

п. 6. Пределы изменения

Обобщенно для известных исследованных изотропных (имеющих одинаковые упругие свойства по всем направлениям) материалов интервал изменения коэффициента Пуассона= 0 0,5.

п.7. Примеры числового значения

Коэффициент Пуассона – для различных видов материа-

пробковое дерево – 0.

” 3. Описание испытательного оборудования

В лабораторной работе для растяжения образца используется разрывная машина Р-5 (рис. 3).

Рис. 3. Схема разрывной машины Р-5: 1 – рукоять; 2 – гайку; 3 – винт;

9 –силоизмеритель; 10 – тензометры

Установка в ходе эксперимента работает нижеследующим образом. Вращение рукояти /1/ передается через редуктор на гайку /2/, которая вызывает вертикальное перемещение винта /3/. Это приводит к растяжению образца /6/, закрепленного в захватах /4/ и /5/. Усилие в образце создается системой рычагов /7/ и маятником /8/. Величина усилия фиксируется по шкале силоизмерителя /9/. Для определения абсолютных продольных и поперечных деформаций используются тензометры рычажного типа (тензометр Гуггенбергера) /10/.P

Рис. 4. Рычажный тензометр (тензометр Гуггенбергера): а – общий вид; б – упрощенная схема;

l бт – база тензометра;l бт – изменение базы тензометра; 1 – образец; 2 – винт; 3 – крепежная струбцина;

Цена4 – измерительнаяодного малого шкала;деления5 шкалы– указательнаятензометрастрелка;– С тен з равна 0,0016 – шарнир;мм (0,00017 – неподвижнаясм/дел.). опора; 8 – подвижная опора

Тензометр может измерять деформации только того участка, на котором он расположен, т. е. участка, называемого "базой тензометра" , но не может измерять абсолютные деформации всего образца, если конечно длина образца не равна базе тензометра.

В связи с тем, что измерения в эксперименте будут производиться тензометрами с размерами (базами) значительно меньшими размеров испытываемого образца, то длина и ширина измеряемого участка образца будет ограничиваться базами продольных и поперечных тензометров.

E и – это характеристики материала, а не образца, поэтомуE и, полученные при измерении деформаций участка образца, будут такими же, как и при измерении деформаций всего образца.

п. 3. Расположение тензометров и измерительных участков на образце

В лабораторной работе для повышения точности получаемых результатов значения E и будут определяться по двум уча-

сткам испытываемого образца, расположенных на его противоположных гранях (рис. 5).

I участок |

II участок

Рис. 5. Схема расположения исследуемых участков образца и тензометров на образце

1, 2 – продольные тензометры 3, 4 – поперечные тензометры; (пунктиром показаны тензометры на невидимой грани образца)

Такое расположение тензометров обусловлено тем, что в процессе растяжения образца линии действия растягивающих сил Р не всегда совпадают с продольной осью образца, т. е. имеет место эксцентриситет (смещение линии действия силР от продольной оси). Средние показания тензометров, взятые с двух участков образца, дадут истинную картину.

п. 4. Замечания

1. Приложение к образцу дополнительной нагрузки, равной ступени нагружения, должно давать каждый раз одну и ту же величину приращения его длины. Это связано с тем, что растяжение образца в данной лабораторной работе ведется только в пределах упругих свойств материала, в границах действия закона Гука, представляющего собой линейную зависимость между нагрузкой и деформацией. Данное положение позволяет проводить эксперимент многократно, используя в качестве основы постоянную дополнительную нагрузку, равную ступени нагружения – Р , при равномерном увеличении общей нагрузки. Для приведения экспериментальной установки в рабочее

состояние используется предварительная ступень нагруже-

ния – Р 0 .

2. F обр – площадь сечения испытательного образца определяется в соответствии с рис. 6.

h = 0,3 см

а = 8 см

” 3. Рабочие формулы для определения модуля продольной упругости – Е и коэффициента Пуассона –

В лабораторной работе искомые характеристики определяются с учетом ступенчатого способа приращения силы и равенство размеров испытываемых участков базам продольных и поперечных тензометров:

1) Е определяется из формулы (3) – закон Гука (II вид) –

l N l;

P lбт | |||||

l бтF обр |

|||||

где P | – приращение силы, прикладываемой к образцу (ступень |

||||

l бт | нагружения); | ||||

– база продольного тензометра; |

|||||

l бт – изменение базы продольного тензометра;F обр – площадь сечения образца.