Изобретение относится к области.химического машиностроения, а именно к способам выпаривания растворов солей, применяемых в химической, пищевой и других отраслях промышленности, и позволяет улучшить классификацию соли, повысить качество и размер продукцио1,ных кристаллов, повысить производительность установки за счет у.меньшения инкрустации теплообменных поверхностей и предотврашения размывания граней кристаллов. Исходный раствор подают в гидроклассификаторы выпарных корпусов с те.мпературой, равной температуре кипения раствора в этих аппаратах. Раствор, подаваемый в гидроклассификатор первого корпуса, нагревают последовательно конденсатом греющего пара в одном теплообменнике и греющим паром в другом теплообменнике. Раствор, поступаюп нй на классификацию в каждый последующий корпус, нагревают экстрапаром предыдущего корпуса соответственно в теплообменниках. 1 3. п. ф-лы, 2 ил. i (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК ц 4 B Ol D 1 26

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (2l) 4195649/23-26 (22) 17.02.87 (46) 07.09.88. Бюл. № 33 (72) В. С. Фокин, Е. М. Ковалев, А. М. Коган, С. С. Корниенко, А. А. Точигин, В. Г. Арсенов

Е. В. Михин, В. А. Левин, В. А. Шур, В. С. Бобрин, В. И. Емельянов и В. P. Халилов (53) 66.048.541 (088.8) (56) Авторское свидетельство СССР № 229454, кл. В Ol D I/26, 1969.

Патент США № 4231840, кл. В 01 D !/26, 1980. (54) СПОСОБ ВЫПАРИВАНИЯ РАСТВОРОВ СОЛЕЙ (57) Изобретение относится к области химического машиностроения, а именно к способам выпаривания растворов солей, приме. няемых в химической, пищевой и других

„„SU„„1421356 A 1 отраслях промышленности, и позволяет улучшить классификацию соли, повысить качество и размер продукционных кристаллов, повысить производительность установки за счет уменьшения инкрустации теплообменных поверхностей и предотвра щения размывания граней кристаллов. Исходный раствор подают в гидроклассификаторы выпарных корпусов с температурой, равной температуре кипения раствора в этих аппаратах. Раствор, подаваемый в гидроклассификатор первого корпуса, нагревают последовательно конденсатом греющего пара в одном теплообменнике и греющим паром в другом теплообменнике. Раствор, поступающий на классификацию в каждый последующий корпус, нагревают экстрапаром предыдущего корпуса соответственно в теплообменниках. I з. п. ф-лы, 2 ил.

Изобретение относится к способам выпаривания кристаллизуюшихся растворов в многокорпусных выпарных установках,применяемых в химической, пишевой и дру. гих отраслях промышленности.

Целью изобретения является улучшение классификации соли, повышение качества и размеров продукционных кристаллов, увеличение срока межпромывочного пробега, повышение производительности установки по товарной соли.

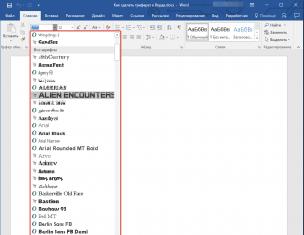

На фиг. 1 представлена выпарная установка, реализующая предлагаемый способ;

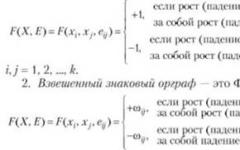

«а фиг. 2 — выпарной аппарат выпарной установки.

Способ выпаривания растворов солей осуществляют в выпарной установке (фиг. 1) состоящей из выпарных аппаратов 1 — 4, теплообменников 5 — 9, а также барометрического конденсатора, емкостей, перекачиваюших насосов, центрифуг (не показаны).

Выпарные аппараты 1 (корпусы) взаимозаменяемы (запорная арматура (не показана), при работающем одном аппарате второй находится в резерве.

Каждый выпарной аппарат (фиг. 2) состоит из греющей камеры 10, трубы 1! вскипания, сепаратора 12, обратной циркуляционной трубы 13, гидроклассификатора 14, имеюгцего штуцеры 15, 6, 7 ввода раствора, вывода упаренной суспензии и комков соответственно.

Способ реализуют следующим образом.

Исходный раствор проходит через теплообменник 5, где нагревается за счет тепла конденсации экстрапара третьего корпуса.

Из теплообменника 5 часть раствора подается в корпус и классификатор выпарного аппарата 4. Другая часть раствора подается на теплообменники 6, 7 и 8, в которых обогрев производится экстрапаром соответственно второго, первого и конденсатом греющего пара первого корпусов, Нагретый раствор из теплообменников 6 и 7 поступает в корпусы и гидроклассификаторы выпарных аппаратов 3 и 2 соответственно.

Раствор из теплообменника 8 поступает в теплообменник 9, обогреваемый греющим паром, и затем подается в корпус и гидроклассификатор первого выпарного аппарата.

Такая система подогрева исходного раствора позволяет подавать в гидроклассификатор на классификацию кристаллов раствор с температурой, равной его температуре кипения в этом корпусе.

Греюший пар подается в первый корпус выпарной установки, вторичный пар первого корпуса поступает на обогрев корпуса 2 и частично на обогрев теплообменника 7, вторичный пар корпуса 2 является греюгцим для корпуса 3 и часть пара идет на обогрев теплообменника 6. Аналогично вторичный пар третьего корпуса поступает на обогрев четвертого корпуса и теплообменника 5.

Вторичный пар четвертого корпуса поступает в барометрический конденсатор, однако, если исходный раствор имеет очень низкую температуру, то он может нагреваться в дополнительном теплообменнике за счет тепла конденсации вторичного пара корпуса 4.

Упаренная суспензия выводится из гидроклассификаторов выпарных аппаратов и подается на центрифуги с целью получения кристаллической соли.

Подача раствора в гидроклассификаторы выпарных аппаратов при температуре, равной температуре его кипения в этом корпусе, позволяет улучшить классификацию продукционных кристаллов.

Раствор, подаваемый через штуцер 15 в гидроклассификатор 14 выпарного аппарата (фиг. 2), проходя зону растворения гидроклассификатора, между штуцерами 15 и 16 насышается за счет частичного растворения комков (конгломератов) кристаллов, скапливаюшихся в этой зоне и периодически выводимых через штуцер 16. Попадая в зону классификации, расположенную выше штуцера 6 гидроклассификатора 14, насыщенный раствор не растворяет мелкие кристаллы, а выносит их в сепаратор 12, откуда они частично захватываются потоком и через обратную циркуляционную трубу 13 попадают в греющую камеру 10. Мелкие кристаллы в греющей камере служат центрами кристаллизации и в определенной мере предотвращают отложение солей на греющих поверхностях, что повышает время межпромывочного пробега установки и средний коэффициент теплопередачи.

В то же время, отмывая продукционный кристалл от различного рода примесей, раствор не размывает грени и не уменьшает средний размер продукционного кристалла, Наличие мелких кристаллов в сепараторе 12, вынесенных туда классифицируемым раствором, позволяет снимать на них пересышение раствора, что предотврашает появление большого числа зародышей, ведущего к образованию мелкокристаллического продукта, а также предохраняет стенки сепаратора от зарастания.

Таким образом, использование предлагаемого способа выпаривания солей позволяет улучшить качество и размеры продукционных кристаллов, увеличить срок межпромывочного пробега и повысить производительность установки.

Прил ер. Исходный раствор в количестве

1000 кг/ч с начальной температурой 40 С подается в теплообменник 5, в котором нагревается до 51 С за счет тепла экстрапара третьего корпуса, имеюгцего температуру

65 С. Часть раствора с температурой 51 С в количестве 266,2 кг/ч направляется в корпус 4 на подпитку и на классификацию в гидроклассификатор. Температура раствора равна температуре кипения в этом корпусе, 1421356 на классификацию идет 10Я от общего количества раствора, подаваемого в аппарат, а именно 26,6 кг/ч. Оставшийся исходный раствор в количестве 733,8 кг/ч с температурой 51 С направляется параллельно в теплообменники 6, 7 и 8 в количестве 246,2;

237,4 и 250,2 кг/ч соответственно. В теплообменнике 6 раствор нагревается до температуры 73 С, соответствующей температуре кипения в корпусе 3, и с этой температурой подается в корпус 3 на подпитку и в гидроклассификатор на классификацию кристаллов в количестве 1Оф от всего раствора, подаваемого в корпус, т. е. 24,62 кг/ч. Обогрев теплообменника 6 осуществляется экстрапаром корпуса 2 с температурой 85 С.

Раствор, подаваемый в теплообменник 7, нагревается до температуры 93 С, соответствующей температуре кипения его в корпусе 2 и подается в аппарат на подпитку и в гидроклассификатор на классификацию кристаллов. Раствор, подаваемый в теплообменник 8 в количестве 250,2 кг/ч, имеющий температуру 51 С, нагревается до 83,6 С за счет тепла конденсата греющего пара корпуса 1, а затем подается в теплообменник 9, где обогрев происходит греющим паром с температурой!25 С. Раствор, нагретый до

125 С, подается на подпитку и в гидроклассификатор корпуса 1.

Греющий пар с температурой 125 С в количестве 157 3 кг/ч подается в корпус I.

Вторичный пар первого корпуса с температурой 105 С подается на обогрев корпуса 2 и теплообменника 7. Вторичный пар корпуса 2 с температурой 85 С подается в корпус 3 и теплообменник 6. И, наконец, вторичный пар корпуса 3 с температурой 65 С подается в корпус 4 и на обогрев теплообменника 5.

Из гидроклассификаторов корпусов 1, 2, 3 и 4 выводится пульпа в количестве 96,03;

92,79; 96;66 и 104,9 кг/ч соответственно.

Соотношение твердой и жидкой фаз в выводимой пульпе составляет Т:Ж= l: l.

Средний размер выводимых кристаллов составляет 260 — 270 мкм. Выводимая пульпа подается на центрифуги, в которых происходит отделение кристаллов.

Предлагаемый способ выпаривания растворов солей позволяет повысить средний размер получаемого кристалла до 260—

270 мкм, улучшив при этом его качество, что приводит к уменьшению потерь соли при центрифугировании от 5 до 2 — ЗЯ. Кроме того, увеличение времени межпромывочного пробега позволяет повысить фонд рабочего времени íà 180 ч.

При выпаривании растворов солей выде15 ляется пульпа по корпусам!,-2, 3 и 4 соответственно 96,0; 92,8; 96,7 и 105 кг/ч. Соотношение твердой и жидкой фаз составляет

Потери при ведении процесса выпаривания по сравнению с известным способом сокращаются в 2 раза.

Форл ула изобретения

I. Способ выпаривания растворов солей, включающий подогрев раствора, упаривание его в многокорпусной установке и классификацию упаренной суспензии для вывода кристаллов, отличающийся тем, что, с целью улучшения классификации соли, повышения качества и размеров продукционных крис30 таллов, упаренную суспензию классифицируют раствором, имеющи м тем пературу, равную температуре кипения указанного раствора в выпарном аппарате.

2. Способ по и. I, отличающийся тем, что раствор, поступаюший на классифика35 цию в первый корпус, нагревают последовательно конденсатом греющего пара.и греющим паром, а раствор, поступающий на классификацию в каждый последующий корпус, нагревают экстрапаром, отбираемым из предыдущего корпуса выпарной установки.

1421356 вайа «ntvcvadg!

5пауенная суспензия на ueempu

/ аст Вор пассиями

Составитель Е. Сотникова

P едактор С. Пекарь Техред И. Верес Корректор >1. Макс имишинец

Заказ 4359/5 Тираж 642 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4

Выпариванием называется концентрирование растворов практически нелетучих или малолетучих веществ в жидких летучих растворителях путем удаления паров растворителя за счет кипения. Процесс выпаривания применяется для концентрирования растворов высококипящих веществ (растворы щелочей, солей, некоторых минеральных и органических кислот, многоатомных спиртов и др.). Например, при получении каустической соды раствор NаОН упаривается до концентрации 50–60 %, а в сахарном производстве сахарный раствор – до 65%. Процесс выпаривания может сопровождаться кристаллизацией растворенных веществ. Иногда целью выпаривания является получение растворителя в чистом виде (при опреснении морской воды). Раствор, поступающий на выпаривание, называется исходным раствором, а удаляемый концентрированный раствор – упаренным .

Тепло, необходимое для кипения раствора, может подводиться различными способами. Однако наибольшее распространение получил в качестве греющего агента водяной пар, который называют греющим или первичным . Пар растворителя, который образуется при выпаривании кипящего раствора, называют вторичным . Вторичный пар может использоваться в качестве греющего пара при многократном выпаривании либо для нужд, не связанных с выпариванием, в последнем случае он называется экстра-паром .

Выпарные установки кроме выпарных аппаратов включают и вспомогательное оборудование (конденсаторы, теплообменники, насосы и др.). Выпарной аппарат состоит из следующих основных частей: греющей камеры , в которой нагревают раствор до требуемой температуры; испарительной (кипятильной ) камеры, где происходит испарение (кипение) растворителя; сепаратора , обеспечивающего отделение капелек жидкого раствора от образующихся паров; устройств, обеспечивающих циркуляцию и транспортировку раствора. Части аппарата могут совмещаться и выполнять несколько функций. Так нагревание и испарение часто проводят в одной части аппарата, называемой обычно греющей камерой. Исходный раствор поступает в аппарат как правило нагретым до температуры кипения. В противном случае в греющей камере раствор нагревается до температуры кипения и подается в испарительную камеру, где кипит. Образующийся пар растворителя проходит через сепаратор, в котором отделяется от захваченных капель жидкости, и удаляется из аппарата (вторичный пар). Для подачи тепла в греющую камеру обычно используется греющий водяной пар. Разность температур между нагревающим агентом и кипящим раствором называется полезной разностью температур. Температура кипения раствора при выпаривании отличается от температуры вторичного парана величину, называемую температурными потерями .

Способы выпаривания подразделяются в зависимости от различных признаков.

1. В зависимости от давления различают выпаривание под избыточным давлением , под атмосферным давлением и под вакуумом.

При проведении процесса под избыточным давлением можно использовать образующийся вторичный пар. При этом вторичный пар обладает высокой температурой и годен для использования в другом аппарате в качестве греющего, либо экстра-пара. Однако при выпаривании под высоким давлением повышается температура кипения упариваемого раствора, что применимо только для термически стойких веществ. Кроме того, повышаются затраты, связанные с внутренним высоким давлением в аппарате. Всех указанных недостатков, но также и достоинств лишен аппарат для проведения процесса под атмосферным давлением. Вторичный пар при этом обычно не используется и направляется в атмосферу. Конструктивно такие аппараты наиболее просты, но наименее экономичны.

Создание вакуума в аппарате приводит к понижению температуры проведения процесса. Это дает возможность концентрирования растворов веществ, склонных к термическому разложению, использования в качестве греющих агентов теплоносителей с низкими температурами. Кроме того, увеличивается полезная разность температур, что приводит к уменьшению требуемой поверхности теплообмена. Но при таком способе проведения процесса несколько увеличивается удельная теплота испарения растворителя, следовательно, возрастает расход необходимого тепла. Проведение процесса под вакуумом требует дополнительного оборудования для его создания и поддержания в аппарате.

2. В зависимости от использования вторичного пара различают: простое выпаривание , многократное выпаривание и выпаривание с тепловым насосом . При простом выпаривании в однокорпусных установках вторичный пар не используется для выпаривания и удаляется из аппарата. При многократном выпаривании в многокорпусных установках, которые наиболее распространены, вторичный пар из предыдущего аппарата используется в качестве греющего в последующем. При этом давление в последовательно соединенных аппаратах поддерживается таким, чтобы вторичный пар из предыдущего аппарата служил греющим в последующем, т.е. температура вторичного пара из предыдущего корпуса должна быть выше температуры кипения раствора в последующем корпусе. Таким образом, первичным паром обогревается только первый аппарат, а последующие – вторичным паром из предыдущего. С этой целью давление по ходу движения пара снижается от корпуса к корпусу, что уменьшает температуру кипения раствора. Такой подход приводит к значительным снижениям энергетических затрат. Снижение энергетических затрат может быть достигнуто в однокорпусных выпарных установках с применением теплового насоса. В таких установках вторичный пар с помощью теплового насоса (турбокомпрессора или пароструйного инжектора) сжимается до давления, которое соответствует температуре первичного пара и возвращается в аппарат в качестве греющего, смешиваясь с первичным паром.

Изобретение относится к области производства глинозема, соды, поташа и других солей, конкретно к процессу выпаривания растворов в трубчатых выпарных аппаратах. Способ включает нагрев раствора паром с удалением конденсата и выводом выпаренного раствора с кристаллами солей и вторичного пара из сепаратора трубчатого выпарного аппарата, при этом часть конденсата в виде мелких брызг вводят в паровое пространство сепаратора. Конденсат вводят в паровое пространство сепаратора в объеме 0,3-2% от получаемого конденсата. В результате увеличилось время между остановками на размывку трубок до 40 суток с сокращением числа закупоренных трубок до 10%; получен чистый конденсат с возвратом на ТЭЦ после сепаратора без каплеуловителя; увеличилась кратность использования пара на одну ступень за счет увеличения теплопередачи и исключения сопротивления зарастаемых каплеуловителей; снизился удельный расход пара на тонну упаренной воды с 0,62 до 0,33 т/т. 1 з.п. ф-лы, 1 ил.

Изобретение относится к области производства глинозема, соды, поташа и других солей, конкретно к процессу выпаривания растворов в трубчатых выпарных аппаратах. Известен способ выпаривания растворов в трубчатых выпарных аппаратах с кристаллизацией солей (Перцев Л.П., "Трубчатые выпарные аппараты для кристаллизующихся растворов". М. , Машиностроение, 1982 г., с. 29, рис. 15; с. 66, рис. 42). Этот способ включает нагрев раствора паром с удалением конденсата и выводом выпаренного раствора с кристаллами солей и вторичного пара из сепаратора трубчатого выпарного аппарата. Недостатками способа являются:

Закупоривание греющих трубок отвалившимися от стенок сепароторов солевыми корками до 20-30% и частые остановки аппарата через 3-4 суток для промывки водой каждой отдельной трубки;

Снижение производительности аппарата и кратности использования пара из-за зарастания наиболее эффективных сетчатых или жалюзийных каплеотделителей, а также из-за закупоривания греющих трубок;

Увеличение стоимости сепаратора из-за усложнения установки дорогостоящих каплеуловителей и увеличения объема;

Увеличение расхода пара на выпаривание промывных вод. Причиной зарастания стенок сепараторов и каплеуловителей является осаждение капель пульпы с пересыщением по солям раствором и их высушивание перегретым на величину депрессии паром упариваемого раствора на 12-20 o С. Технической задачей изобретения является исключение зарастания солями стенок сепараторов, каплеуловителей и закупоривание греющих трубок отвалившимися от стенок сепараторов корками. Решение технической задачи достигается тем, что 0,3-2% конденсата в виде мелких брызг вводят в паровое пространство сепаратора. На чертеже представлен выпарной аппарат, использующий предлагаемый способ. Выпарной аппарат состоит из греющей камеры 1, сепаратора 2, трубы подачи части конденсата в сепаратор 3, форсунки 4. Пар поступает в межтрубное пространство греющей камеры 1, а раствор в сепаратор 2, где он смешивается с циркулирующим кристаллизующимся выпаренным раствором. Конденсат удаляется из греющей камеры 1 и часть его по трубопроводу 3 через форсунку 4 вводится в паровое пространство сепаратора 2. Ввод мелких капель в объем пара, загрязненого каплями пульпы, исключает перегрев вторичного пара, перенасыщение раствора капель по солям за счет их слияния с каплями конденсата, что предотвращает образование корок солей и осуществляет промывку вторичного пара от капель пульпы. Для промышленного испытания способа на одной четырехкорпусной выпарной установке 0,4-0,6% конденсата первого корпуса была введена в пустотелые сепараторы (без каплеуловителей) через форсунки. В результате по сравнению с наиболее мощными выпарными аппаратами 800 м 2 , работающими без ввода конденсата, с кристаллизацией безводной соды при содопоташном производстве:

Увеличилось время между остановками на размывку трубок до 40 суток с сокращением числа закупоренных трубок до 10%;

Получен чистый конденсат с возвратом на ТЭЦ после сепаратора без каплеуловителя;

Увеличина кратность использования пара на одну ступень за счет увеличения теплопередачи и исключения сопротивления зарастаемых каплеуловителей;

Снижен удельный расход пара на тонну упаренной воды с 0,62 до 0,33 т/т.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ выпаривания растворов с кристаллизацией солей, включающий нагрев паром в трубчатых выпарных аппаратах с удалением конденсата пара и выводом выпаренного раствора и вторичного пара из сепаратора и подачу конденсата в паровое пространство сепаратора выпарного аппарата над раствором, отличающийся тем, что конденсат, подаваемый в паровое пространство сепаратора, отбирают из межтрубного пространства и полученную пароконденсатную смесь вводят через форсунку в виде мелких брызг. 2. Способ по п. 1 отличающийся тем, что конденсат вводят в паровое пространство сепаратора в объеме 0,3-2% от получаемого конденсата.ВЫПАРИВАНИЕ, процесс частичного удаления растворителя из раствора при нагревании. Выпаривание применяют для концентрирования растворов, выделения растворённого вещества (в производстве пластмасс, солей и пр.), получения чистого растворителя (в том числе обессоленной воды для бытовых и технических нужд), концентрирования эмульсий и суспензий (в целлюлозно-бумажном производстве, при концентрировании молока и пр.). Чаще всего выпариванию подвергают водные растворы нелетучих или малолетучих веществ. Выпаривание - один из древнейших способов разделения жидких смесей с использованием теплоты; процесс, в частности, применялся в солеварнях для выделения поваренной соли из растворов.

Выпаривание происходит благодаря подводу теплоты извне (чаще всего теплоносителем служит водяной пар давлением до 1,2 МПа, называемый греющим или первичным) и непрерывному удалению вторичного пара, образующегося при нагревании раствора. Движущая сила выпаривания - разность между температурами греющего пара и кипящего раствора, так называемая полезная разность температур. Она всегда меньше разности температур первичного и вторичного паров, так как раствор кипит при более высокой температуре, чем чистый растворитель. Разность между температурой кипения раствора и температурой кипения растворителя, называемая температурной или физико-химической депрессией, определяется химической природой раствора и часто достигает больших (до 90 °С и более) значений, возрастая с увеличением концентрации и внешнего давления. Температура кипения раствора повышается также из-за более высокого давления в растворе, чем в паровом пространстве; одна из главных причин повышения давления - гидростатическое давление раствора (так называемая гидростатическая депрессия).

Для проведения процесса применяют выпарные аппараты, работающие под атмосферным и избыточным (до 0,6 МПа) давлением или разрежением (до 0,008 МПа). Выпарные аппараты для паросиловых установок, опреснительных установок атомных электростанций и холодильных агрегатов часто называют испарителями. В зависимости от способа нагревания концентрируемого раствора выпарные аппараты делятся на поверхностные (теплота передаётся от теплоносителя через стенку аппарата) и контактные (теплопередача осуществляется при непосредственном соприкосновении теплоносителя с раствором).

Наибольшее распространение получили поверхностные выпарные аппараты с естественной и принудительной циркуляцией, а также плёночные выпарные аппараты. В выпарных аппаратах с естественной циркуляцией осуществляют обычно выпаривание маловязких (вязкость до 6-8 мПа·с) ненасыщенных растворов хорошо растворимых солей. Для выпаривания растворов плохо растворимых веществ, которые при концентрировании выпадают в осадок и образуют на нагреваемой поверхности значительный слой накипи, а также при опреснении морской воды применяют выпарные аппараты с вынесенной зоной кипения, в которых над греющей камерой установлена дополнительная труба, обеспечивающая естественную циркуляцию. Для выпаривания сравнительно вязких (до 1 Па·с) продуктов применяют выпарные аппараты с принудительной циркуляцией, создаваемой насосом.

Вертикальные плёночные выпарные аппараты используют для выпаривания сильно пенящихся, термочувствительных продуктов (например, в производстве дрожжей, фруктовых соков, антибиотиков, растворимого кофе); концентрирование в этих аппаратах происходит в результате однократного движения тонкого слоя (плёнки) раствора вместе с вторичным паром вдоль трубок длиной 6-8 м. Достоинства таких выпарных аппаратов - малый объём жидкости в аппарате и малая продолжительность контакта выпариваемого продукта с нагреваемой поверхностью при большой производительности аппарата. Очень вязкие (до 20 Па·с) термочувствительные вещества (например, карбамид, капролактам) концентрируют в роторных выпарных аппаратах, в которых раствор перемещается («размазывается») скребками ротора по поверхности теплообмена в виде тонкой турбулизованной плёнки. В результате получают пастообразные продукты. Возможно выпаривание до сухого остатка.

Контактные выпарные аппараты с погружным горением, обогреваемые барботирующими через раствор дымовыми газами, используют для выпаривания химически агрессивных высококипящих растворов.

В одиночных аппаратах непрерывного и периодического действия перерабатывают сравнительно небольшие количества растворов, например в производстве особо чистой поваренной соли, а также томатных паст, сгущённого молока. Выпаривание растворов, характеризующихся небольшими значениями температурной депрессии (до 20 °С), осуществляют в одиночных выпарных аппаратах с тепловым насосом; вторичный пар сжимают турбокомпрессором или паровым инжектором для повышения температуры до температуры греющего пара. Для уменьшения расхода греющего пара широко применяют многоступенчатые (многокорпусные) установки непрерывного действия, состоящие из ряда последовательно соединённых аппаратов, работающих при постепенно снижающемся давлении. Первичным паром обогревается только первый корпус, а каждый последующий - вторичным паром предыдущего. Разновидность многоступенчатых выпарных установок - установки мгновенного вскипания. Число ступеней испарения может достигать 30 и более, что обусловливает их работу при малых (2-3 °С) значениях полезной разности температур и полностью исключает перегрев раствора. В установках мгновенного вскипания осуществляют выпаривание растворов с малой температурной депрессией при невысокой степени их концентрирования, например при опреснении морской воды.

Выпаривание используется в химической, пищевой и других отраслях промышленности, при подготовке воды из природных источников для питания испарителей-кипятильников. Многокорпусные выпарные установки применяются для обработки промышленных стоков.

Лит.: Таубман Е. И. Выпаривание. М., 1982; Billet R. Evaporation technology: principles, applications, economics. Weinheim, 1989; Таубман Е. И., Пастушенко Б. Л. Процессы и установки мгновенного вскипания. М., 1990.

Как добыть соль из морской воды? На протяжении веков этот вопрос ставил в тупик моряков, блуждающих по морям, и учеников, точно так же блуждающих по ярмаркам научных проектов. Ответ прост: испарение. Когда вы заставляете морскую воду испаряться (естественным путем или искусственно разогревая ее), в пар превращается одна лишь вода, а соль остается. Обладая этим знанием, довольно легко отделить соль от воды с помощью простых материалов, которые, возможно, уже есть у вас дома.

Шаги

Как провести базовый эксперимент по испарению воды

- Спокойно соскребите себе немного соли с бумаги, чтобы приправить еду: она должна быть совершенно безопасна и пригодна к употреблению в пищу. Но следите за тем, чтобы не соскрести вместе с ней и частички бумаги себе в еду!

-

Начните с кипячения ковшика соленой воды. Простой эксперимент, описанный выше, показывает, как добыть соль из воды, но что, если вы хотите получить еще и менее соленую воду? Дистилляция – вот ответ. Дистилляция – это процесс нагревания воды для ее отделения от других растворенных в ней химикатов, затем – сбор конденсата, который должен быть относительно "чист". В этом случае мы начнем с того, что сделаем несколько чашек соленой воды (читайте выше, как) и закипятим их на плите.

-

Прикройте ковшик крышкой, но не полностью. Далее, найдите крышку для своего ковшика (она необязательно должна идеально подходить). Положите крышку так, чтобы какая-то ее часть свисала с ковшика и находилась ниже всех остальных частей. Наблюдайте за тем, как на крышке начинает формироваться конденсат, а затем капать с нее.

- По мере кипения соленой воды сама вода (без соли) будет превращаться в пар и подниматься из ковшика. Сталкиваясь с крышкой, пар будет слегка остужаться и формировать жидкий конденсат (воду) на нижней части крышки. Эта вода не содержит соль, так что все, что нам остается – это собрать очищенную от соли воду.

-

Дайте воде накопиться в миске. Так как вода бежит вниз, конденсат с внутренней стороны крышки будет естественным образом собираться в ее нижней точке. Как только его соберется достаточно, он начнет формироваться в капли и падать вниз. Поставьте под эту точку миску, чтобы поймать капли дистиллированной воды.

- Если хотите, можете спустить от нижней точки крышки в миску длинный, узкий металлический или стеклянный объект (вроде стеклянной палочки для помешивания или термометра): тогда вода будет сбегать по нему прямо в емкость.

-

Если нужно, повторите предыдущий шаг. Чем дольше кипит вода в ковшике, тем больше дистиллированной воды должно собраться в миске. Эта вода будет лишена большей части соли. Тем не менее, в некоторых случаях небольшое количество соли все же останется. Тогда вам может понадобиться двойная дистилляция: кипячение уже собранной в миску воды для удаления остатков соли.

- Технически эта вода должна быть пригодна для питья. Тем не менее, если вы не уверены в том, что крышка от ковшика и миска для сбора воды (и металлическая или стеклянная палочка для ее стока, если вы ею пользовались) были чистыми, не стоит ее пить.

Нагрейте воду и добавьте в нее соли, чтобы получить соленую воду. С помощью этого простого эксперимента легко увидеть принципы испарения в действии. Для начала вам понадобится обычная мелкая столовая соль, вода из-под крана, сковорода, немного черного строительного картона и плита. Налейте несколько чашек воды в сковороду и поставьте ее на зажженную горелку. Подождите, пока вода нагреется: ей необязательно закипать, просто, чем она горячее, тем быстрее в ней будет растворяться соль.

Добавляйте соль, пока она не перестанет растворяться. Продолжайте сыпать ее по чайной ложке и размешивать. В конце концов, вы достигнете того состояния воды, когда она больше не сможет растворять соль, какой бы горячей она ни была. Это называется линией насыщения воды. Выключите горелку и дайте воде слегка остыть.

Налейте столовой ложкой воду на темный строительный картон. С помощью черпака или столовой ложки вылейте немного соленой воды на кусок темного строительного картона. Заранее положите этот кусок на тарелку, чтобы не намочить рабочую поверхность или стол. Все, что вам нужно теперь – это ждать, пока вода не испарится. Этот процесс будет происходить быстрее, если оставить картон на солнечном свету.

Подождите, пока сформируется соль. По мере выпаривания вода будет оставлять после себя миниатюрные кристаллы соли. Они должны выглядеть как маленькие блестящие белые или прозрачные хлопья на поверхности картона. Поздравляем! Вы только что отделили соль от воды.